泛为科技赋能工业数字化 承建大型工厂CNC及配置设备数据采集与处理服务项目

在工业4.0与智能制造浪潮的推动下,数据已成为现代工厂的核心资产。泛为科技成功签约并承建某大型工厂的CNC(计算机数控)机床及其相关配置设备的数据采集与一体化数据处理服务项目,标志着该企业在生产数字化与智能化转型道路上迈出了坚实的一步。

项目背景与挑战

该大型工厂拥有数量众多、型号各异的CNC机床及配套的机器人、传感器、测量仪器等设备,构成了复杂的生产线。这些关键设备长期处于“信息孤岛”状态,生产状态、加工参数、设备健康状况、能耗等海量数据无法被实时、有效地采集与分析。管理层难以精确掌握生产进度、设备综合效率(OEE)与潜在故障预警,制约了生产效率提升、质量控制优化和预防性维护的实施。

泛为科技解决方案:全链路数据价值挖掘

泛为科技凭借其在工业物联网(IIoT)与工业大数据领域的深厚技术积累,为该工厂量身定制了一套端到端的解决方案:

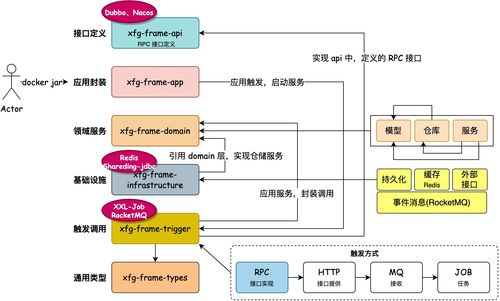

- 兼容性极强的数据采集层: 针对不同品牌、不同年代、不同通信协议的CNC系统(如西门子、发那科、海德汉等)及辅助设备,泛为科技部署了其自主研发的智能数据采集网关。该网关支持多种工业协议(如OPC UA、MTConnect、Modbus等),以非侵入或 minimally invasive 方式,安全、稳定、实时地采集设备运行状态、加工程序、主轴负载、报警信息、能耗等关键数据,打通了设备层的数据壁垒。

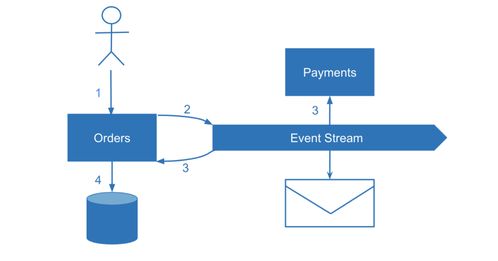

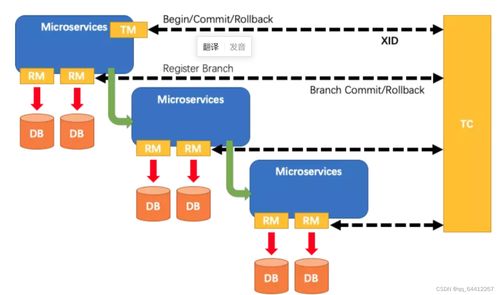

- 稳定可靠的数据传输与边缘处理: 采集到的数据通过工业级网络,加密传输至工厂内的边缘计算节点或直接上云。在边缘侧,泛为科技部署了边缘计算模块,可进行数据的初步清洗、过滤、缓存和轻量级分析(如实时报警判断),有效减轻中心服务器的压力,并保证在网络波动时数据的连续性与业务的连续性。

- 集中化、智能化的数据处理与分析服务: 数据汇聚至泛为科技搭建的工业大数据平台。该平台提供强大的数据处理服务,包括:

- 数据治理与存储: 对多源异构数据进行标准化、关联、归档,构建统一的数据模型与历史数据库。

- 深度分析与可视化: 通过内置算法与模型,平台能实时计算并动态展示设备OEE、产能利用率、工艺参数稳定性、刀具寿命预测等核心指标。管理者可通过定制化的可视化看板(Dashboard),随时随地掌控全厂生产脉搏。

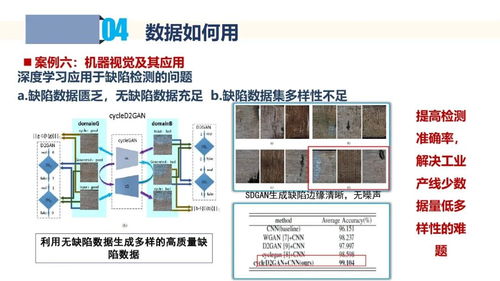

- 智能预警与决策支持: 基于机器学习算法,平台能够识别设备异常运行模式,实现预测性维护,提前预警潜在故障,减少非计划停机。通过分析历史加工数据与质量数据的关联,为工艺优化提供数据依据。

- 安全与可持续性保障: 方案严格遵循工业网络安全规范,从设备接入、网络传输到平台应用实施多层次安全防护。系统设计具备良好的扩展性,可随工厂未来新增设备或业务需求灵活扩容。

项目价值与展望

该项目的成功实施,将为该大型工厂带来显著的效益:

- 透明化生产: 实现从设备层到管理层的全面数据透明,使生产过程可追溯、可分析、可优化。

- 提升效率: 通过精准的设备效能分析与调度优化,有效提升整体设备效率与产能。

- 降本增效: 预测性维护减少意外停机与维修成本,工艺优化降低废品率与能耗。

- 赋能决策: 为生产管理、质量控制、供应链协同等提供实时、准确的数据驱动决策支持。

泛为科技此次项目不仅是单一的技术交付,更是与客户共同构建未来智能工厂数据基座的战略合作。它充分展示了泛为科技将前沿信息技术与深厚工业理解相融合的能力,为推动中国制造业的高质量发展贡献了科技力量。泛为科技将持续深耕,帮助更多制造企业挖掘数据金矿,实现数字化转型的飞跃。

如若转载,请注明出处:http://www.rikmuixpx.com/product/62.html

更新时间:2026-02-25 07:06:51